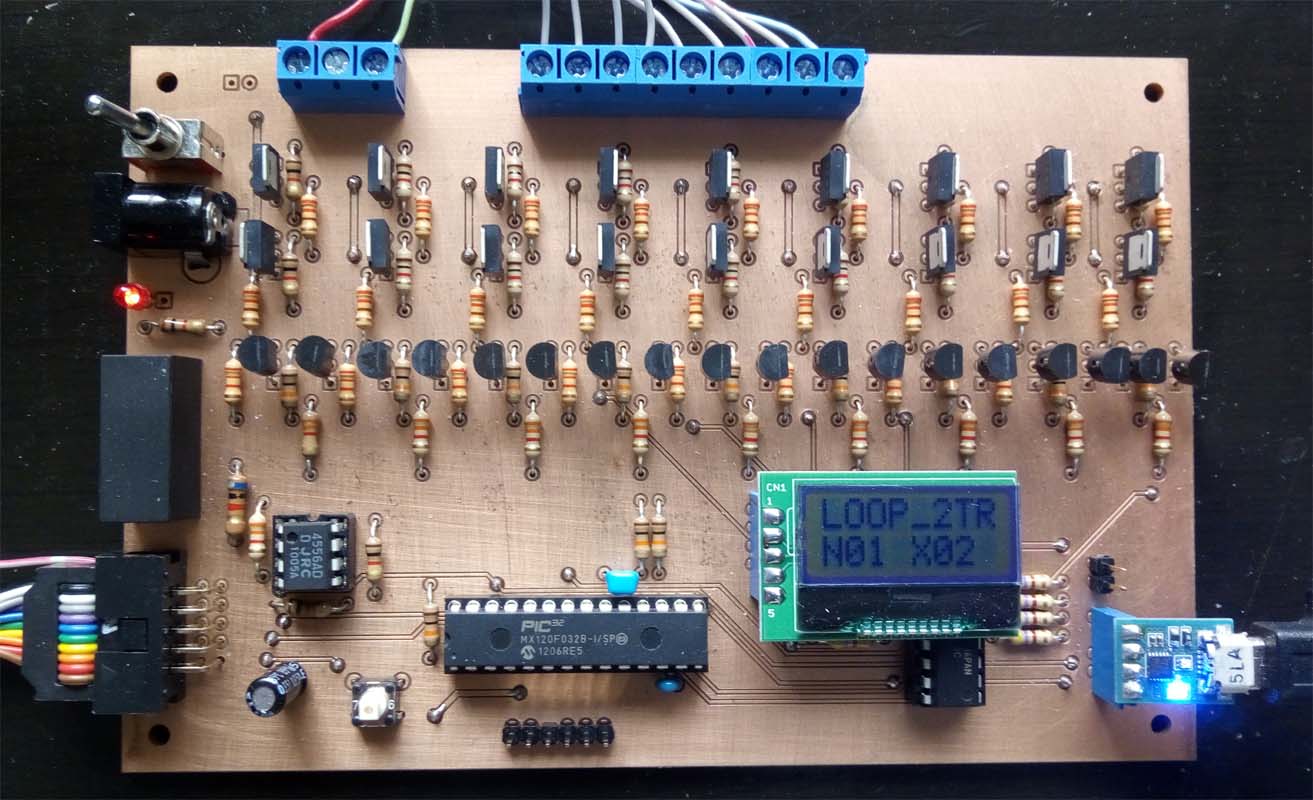

プリント基板で製作

プリント基板で作りました。

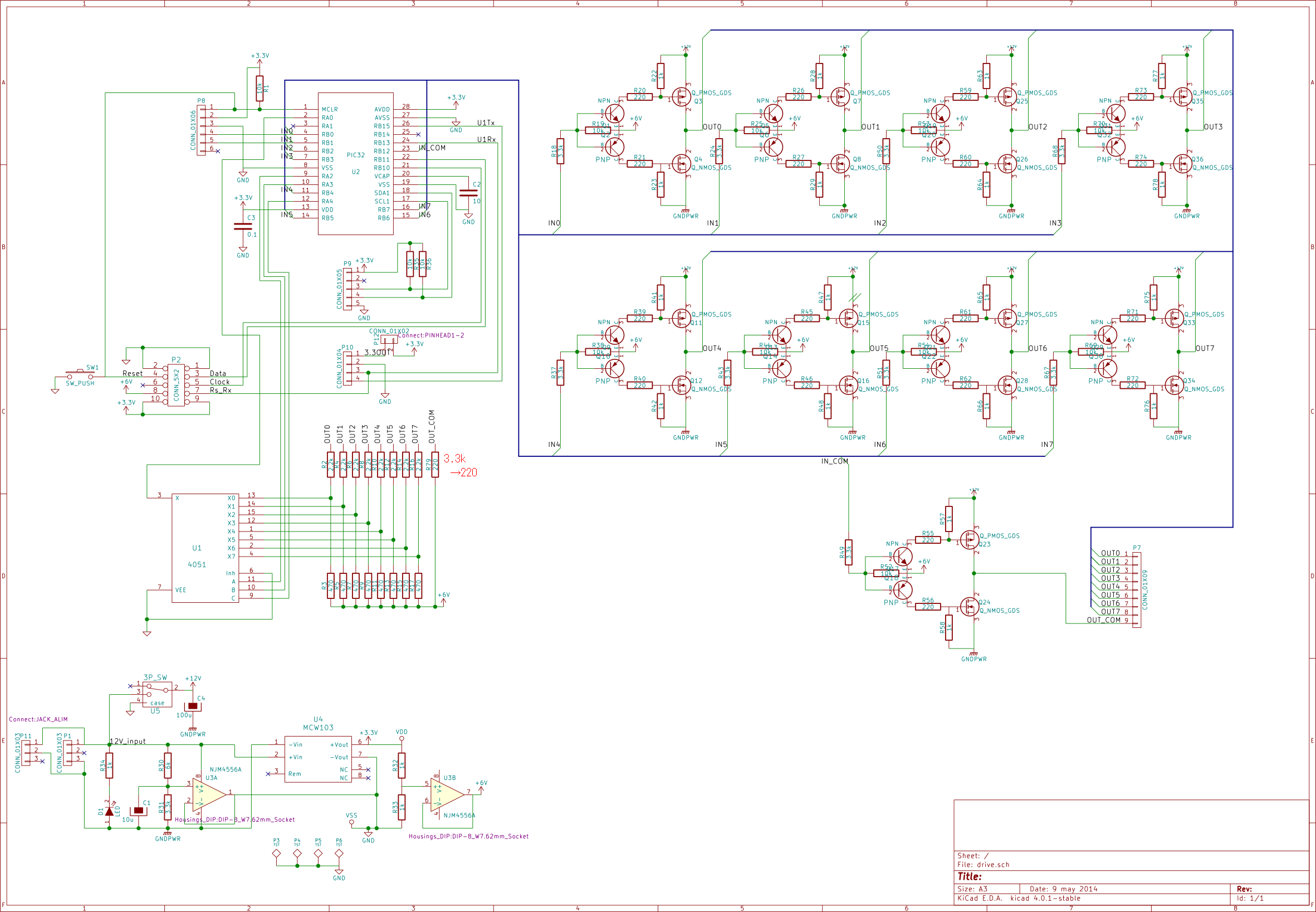

プリント基板はKicadで作ります。

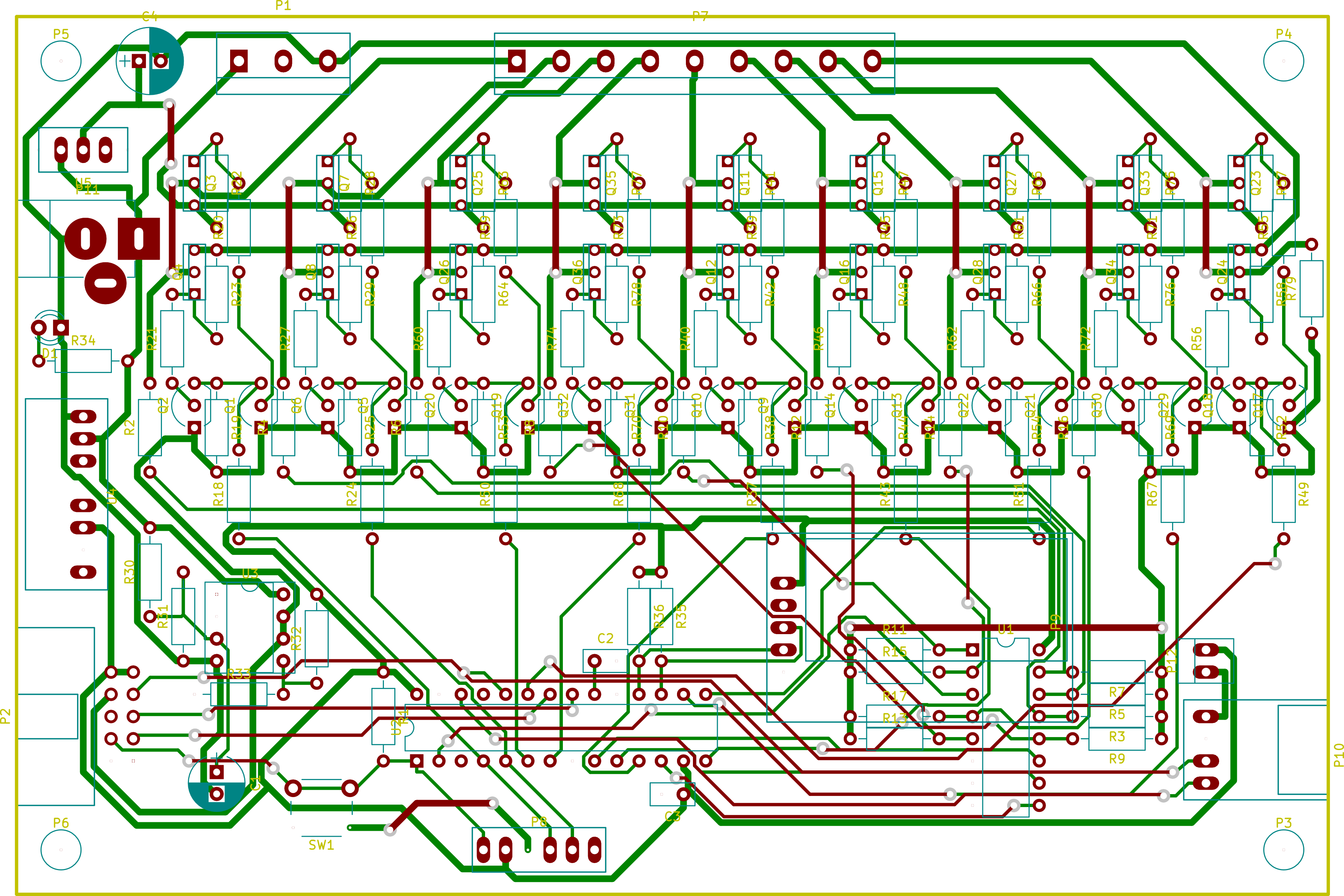

【PCB】

プリント基板はLPKFの基板加工機ProtMatC20(すごく昔の機種です)で作りました。両面基板で作りましたが、部品部分のパッドをスルーホールにすると手間が大変なのと接触不良で苦しみます。そこでスルーホールは使わずに部品でない部分のビアのみで両面を接続します。

配線はKiCadでオートルートさせるのですが、普通にやるとスルーホールをたくさん作ります。そこで工夫が必要です。

KiCadのPCBのファイル(拡張子が.kicad_pcb)はテキストエディタで読めるのですが、パッド部分の記述は例えば

(pad 2 thru_hole circle (at 2.54 0 180) (size 1.8 1.8) (drill 0.9) (layers *.Cu *.Mask)

(net 95 “Net-(D1-Pad2)”))

のようになっていて大体の想像がつきます。

layers *.Cu の部分で導体レイヤーを指定していて、*はすべてのレイヤーに接続している印です。オートルートでスルーホールを作らない為にはTopレイヤーに接続しないようすればよいので、*をBに変えlayers B.Cuとすると裏面(Bottom)のみに接続します。そうするとTop側のPADが無くなってしまうので、Net接続のないPADを追加します。

(pad 2 thru_hole circle (at 2.54 0 180) (size 1.8 1.8) (drill 0.9) (layers F.Cu *.Mask))

追加したPADは上記PADのコピーで layers F.Cu に変え、Netが無いものです。

この作業をすべてのPADに行うのですが、そのためのソフトをC#で作りました。オートルータのレイヤーコストでTOP側のコストを大きくしてもスルーホールを作ってしまうし、Bottom側の配線がぐるぐる巻きになるのでこの方が良いと思っております。

この処理をしてオートルートするとビアのみで配線してくれて、なるべくビアが減るようにがんばってくれます。ルートが終わった後は、PADを元に戻します。

こうすれば片面基板で作ってもビアの部分をジャンパー線でつなげばOKです。